关于螺栓疲劳的十大论断...

发布日期:2022-06-06裂纹是从已经存在的缺陷中发展起来的,譬如:金属材料中的缺陷,在循环高应力的条件下这个缺陷就会慢慢发展,尺寸越来越长。这种外载荷循环作用个以百万次为单位后,裂纹才会能够被发现。随着裂纹长度越来越长,承载应力的有效面积就会越来越小,更快地撕裂裂纹;当裂纹长度到达一个临界点时候,就会发生彻底的断裂。

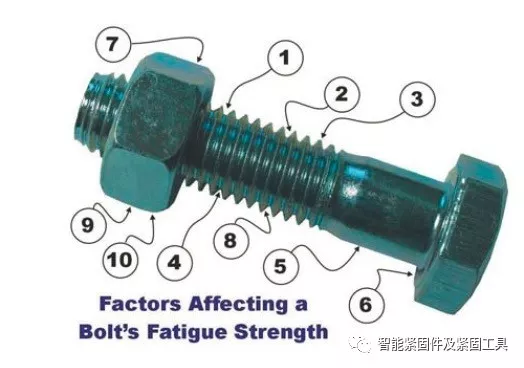

这篇文章的目的是在螺栓的设计和制造中,到底有多少因素会影响螺栓的疲劳特性。螺母的疲劳特性从实践的角度还很难确定,其主要原因是螺母受到的是压应力,在压应力下裂纹的生长按理说是受到抑制的。后面,我们列举了影响螺栓疲劳特性的10大因素,请大家看以下图1,以找到相应的螺栓位置。

图1 螺栓失效的10大位置

1、 螺纹的表面质量众所周知是对疲劳寿命有影响的:一个更加顺滑的螺纹表面,就会带来更高的疲劳寿命。所以通常来讲,螺纹被滚制出来的(表面具有压应力)是要比切割出来的(表面具有拉应力),具有更高的疲劳寿命。

2、 裂纹总是在螺纹根部开始的,这是因为这个区域因为几何外形和制造工艺的原因有着巨大的应力变化,也就是我们所说的应力集中。如果螺纹被滚制前经过热处理,那么就会在螺纹根部存在压应力。这种压应力会帮助阻止裂纹的诞生,进而延长疲劳寿命。如果螺纹滚制发生在热处理之后,这种压应力就会极大地削弱了,主要原因是热处理会把压应力释放掉了。在热处理后进行螺纹滚制的螺栓,其疲劳寿命基本上是热处理前进行螺纹滚制螺栓的两倍。尽管从设计角度来看,热处理后进行螺纹滚制这样的工艺具有巨大的益处,但是这样做会提高很多制造成本。需要补充的是:对于大直径螺栓,可以用喷丸的方式来提高螺纹根部的压应力。

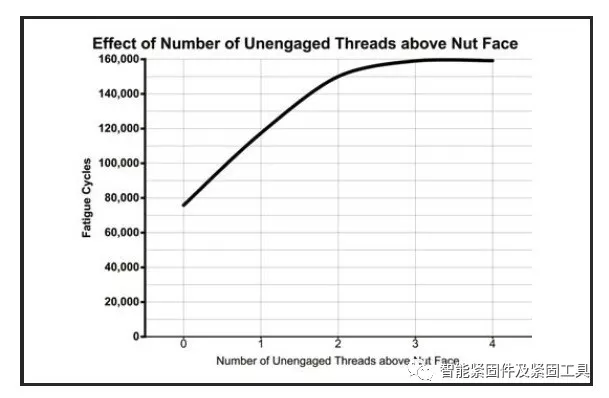

3、 测试表明螺母端面距离起螺纹位置越近,就会导致螺栓的越早失效。这是因为螺栓起螺纹的位置通常来说都是滚制最为粗糙的地方,存在更大的应力集中。螺栓副的第一扣螺纹是应力最为集中的,让这第一扣螺纹靠近起螺纹的位置,会导致疲劳强度的下降。所以,让螺栓副的第一扣与起螺纹的地方有个2扣以上螺距的距离,会消除这个隐患。见下图2:

图2 螺母端面距离起螺纹位置的扣数与疲劳寿命之间的关系

4、 增大螺栓根部圆弧直径后,应力集中现象会得以缓解,疲劳强度会得以改善;具有大的根部圆弧直径的螺纹,如航空航天应用的MJ螺纹,其抗疲劳的特性是极为突出的。

5、 螺栓的尺寸也对疲劳特性有影响,直径越大,其疲劳强度越低;这对于螺栓螺纹也是同样适用的。

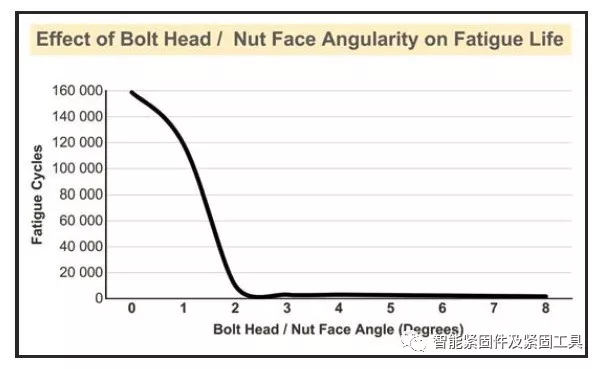

6、 疲劳裂纹通常在螺纹底部开始萌生,可是也常常在螺头底部开始。在螺头底部开始萌生的裂纹通常产生的原因是螺头过渡圆弧的直径设计不当造成的(不当的过渡圆弧直径引来的应力集中),或者是螺栓被安装在了一个倾斜的加持物上。一个很小的螺栓头部和加持物(也可以理解为螺母端面)的夹角,譬如:2度,会对疲劳强度有着难以估计的负面影响。这种现象在过去经常发生在被加持物为焊接件上(焊接件在焊接后通常会发生应力释放,结构形状会发生变化)。见下图3:

图3 螺栓头部和螺母端面之间的角度差与疲劳寿命之间的关系

7、 落在螺母上的应力分步是不均衡的,大量载荷其实是由头几扣来承载的。所以,大量的螺栓副疲劳都是发生在螺母的头一、二扣的。所以我们可以看到,使得应力平均分布在螺栓副结合的那几扣的改进,都会提高疲劳强度的。

8、 将螺纹制作成为非对称的会提高疲劳强度,以来为螺母结合的那几扣提供一个相对比较平均的应力分布,这一事实在很久以前就在螺栓界达成了共识。

9、 对于改善螺栓副螺纹扣之间的应力分布,以来提高疲劳寿命;调查表明,也可以通过改变螺母的形貌来实现。在螺母与加持物接触的端面上,制造一个凹槽,可以提高25%的疲劳寿命。这种改进尤其适合于大尺寸螺栓。当然,还有其它方式来使得螺栓螺母结合的应力分布得以更加平均,譬如:将螺母的材质改为其它材质的,使得其弹性模量和螺栓的不同;再譬如:将螺栓和螺母的螺纹制作为不同螺距的;再或者,使用尖型的螺纹。

10、在众多的案例中,使得螺栓副疲劳寿命提高的一个最为有效的手段就是:将螺栓紧固到设计预紧力。通常情况下,一个紧固到位的螺栓仅仅承载5%(甚至更少)的动载荷。因此,一个被紧固到位的螺栓副对于疲劳载荷的抵抗力是很强的。这是因为交变载荷作用在螺栓上是很小的,所以在螺栓内部产生的交变应力也是很小的,通常远远低于螺栓可以承受的极限。当发生疲劳失效的时候,其中的原因十有八九都是因为螺栓预紧力没有达到设计值,进而将螺栓暴露于弯矩应力之下,进而早早导致失效。