螺栓失效模式...

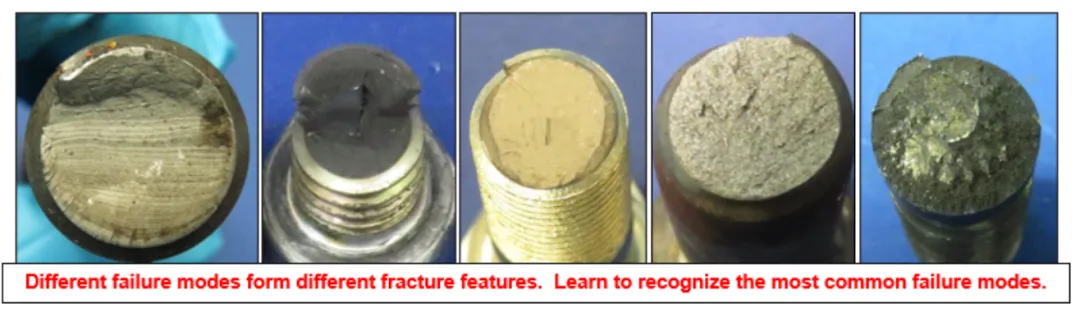

发布日期:2024-08-06即使是简单的组件,如螺栓,也可能由于多种原因而失效。对于根本原因分析 (RCA),诊断故障模式至关重要。事实上,对于任何RCA,第一步都是根据对故障组件本身的研究来诊断故障模式。否则,RCA 可能无法正确解决故障的真正根本原因。虽然没有什么可以取代专家基于实验室的分析,但螺栓的几种常见故障模式可以通过目视检查来识别,只需经过一些培训。

以下是螺栓失效的一些更常见原因的摘要,以及用于诊断失效模式的方法。

疲劳失效

螺栓最常见的失效模式是疲劳失效。螺栓可能由于多种原因而失效,包括 (1) 螺栓在安装过程中未充分预紧/受拉,(2) 在服务期间失去预紧力,(3) 施加的循环载荷过大——远远超过螺栓的强度和/或 (4) 螺栓强度不足(质量问题/错误等级)。

然而,在探索这些选项之前,必须首先确认失败实际上是由于疲劳,或者他们可能会浪费时间追逐错误的问题。诊断疲劳失效的主要方法是检查断裂表面并识别其疲劳断裂特征。疲劳的视觉识别可以通过训练来学习。

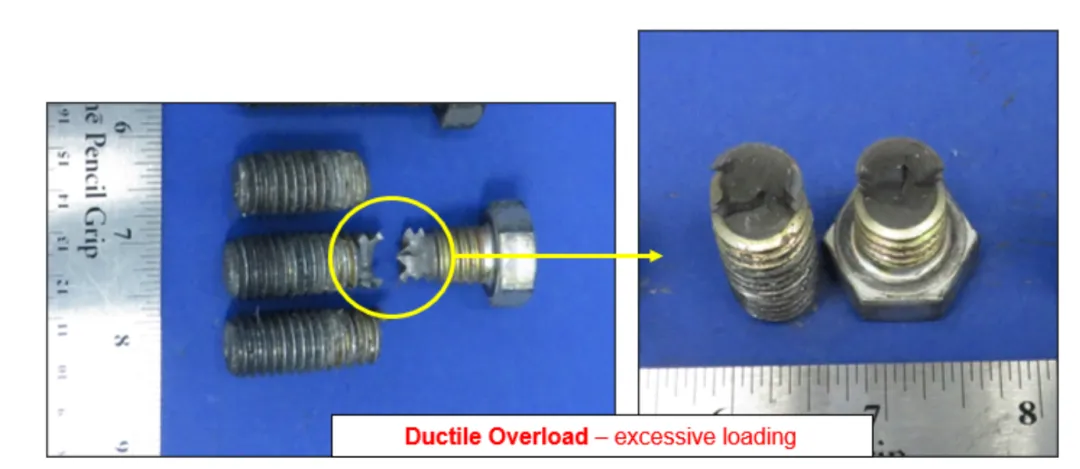

延展性和剪切过载

延性或剪切失效可能发生在以下原因:(a)

安装过程中的过度扭矩,(b) 服务期间的过度负载事件和/或 (c)

螺栓强度严重不足。延性和剪切过载的诊断也可以通过目视检查完成,一旦知道要寻找什么。一旦被诊断为过载故障,请考虑检查螺栓/螺母的几何形状、安装实践和故障时的载荷事件。建议在剪切失效后始终测试螺栓质量(硬度、强度、确认钢类型等)。

一旦学会了如何识别疲劳、延展性和剪切过载,它就解释了绝大多数螺栓故障。我们将讨论许多其他损坏机制,这些机制也可能导致螺栓失效,其中大多数需要基于实验室的分析才能识别。然而,与机械故障相比,这些是罕见的。这就是为什么,如果可靠性专业人员、维护人员或其他处理设备故障的工程师要学习识别/解释机械故障,他们在大多数情况下会知道他们正在处理什么,以及是否需要/可能需要进一步的实验室调查。

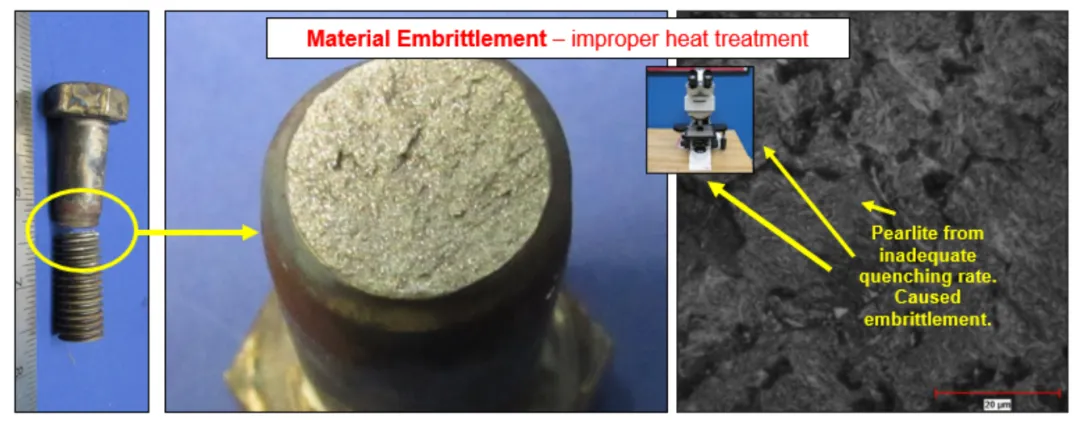

材料脆化

不当的热处理和某些使用条件会使钢变脆,使螺栓在低应变/弯曲载荷或冲击下容易失效。脆性断裂发生在安装、第一次重大载荷事件或多年退化后。

脆性骨折形成视觉上可识别的骨折。然而,仅目视检查并不能提供与疲劳和延性失效相同程度的置信度。需要基于实验室的分析来确认脆性断裂,然后评估材料以脆性方式失效的原因。比如什么脆性机理永久造成了延展性损失。一旦发现脆化,并根据脆化是基于制造还是基于服务,就可以评估同一应用中的所有螺栓是否都处于危险之中。或者,如果整个螺栓处于危险之中。

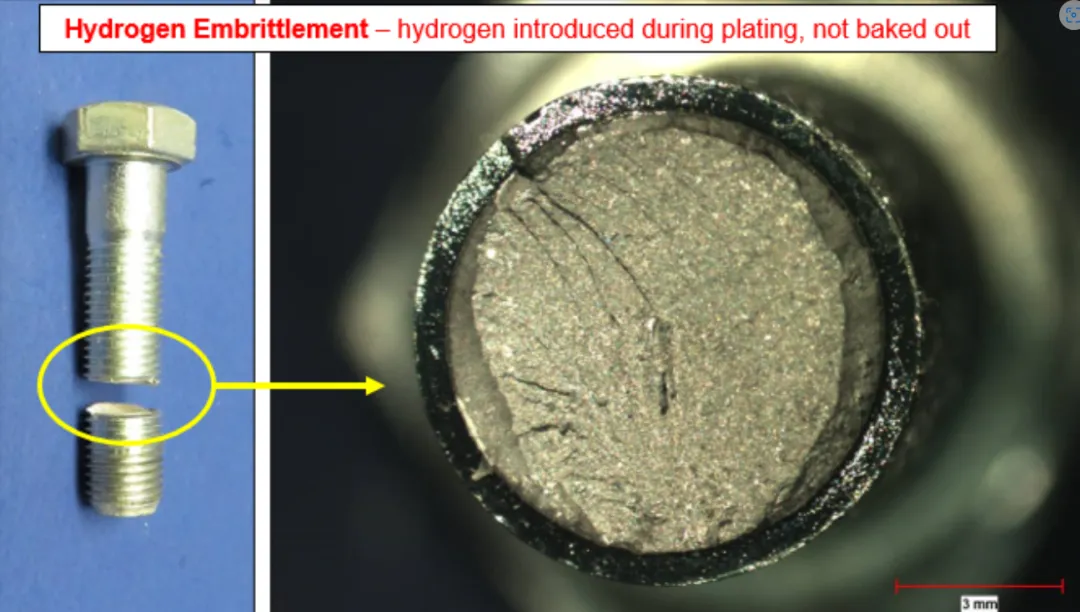

氢损伤

一些高强度螺栓有氢损坏的风险。虽然被称为“氢脆”,但术语“脆化”有点误导,因为在张力下几天或几周内会出现裂纹增长,而不是材料实际上很脆。镀锌或镀镉的高强度螺栓,硬度值超过 39 HRC 的氢基失效风险最高。制造过程中的酸洗和电镀过程可以引入氢气,并且电镀会将氢气捕获。如果没有正确烘烤,夹带的氢气会导致安装后几天或几周的开裂延迟。氢气也可能在服役期间通过某些形式的腐蚀而引入。

通过检查断裂表面、实验室氢气测试和评估螺栓的冶金条件来诊断氢脆。一旦被诊断为氢脆,正在进行的调查将不得不缩小氢的来源 - 无论是制造/电镀还是基于服务的腐蚀。

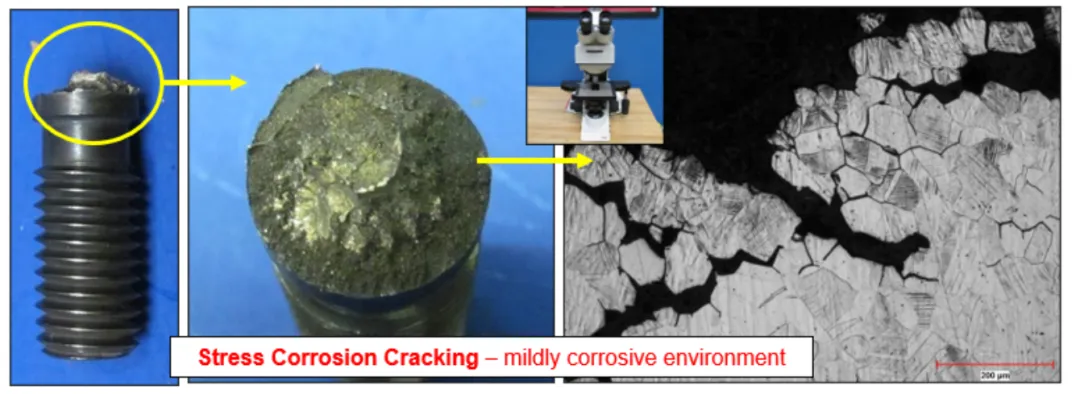

应力腐蚀开裂

处于恒定张力下的螺栓如果暴露于水基腐蚀剂中,则容易受到应力腐蚀开裂(SCC)的影响。任何腐蚀性环境的影响在温度较高时都会变得更糟。随着时间的推移,暴露于错误化合物的螺栓可能会开始开裂并最终失效。每种材料类型都容易受到不同腐蚀剂的影响。硬化碳钢在暴露于各种化合物(包括氨、苛性碱和硫基化合物)时有发生 SCC 的风险。不锈钢最容易受到氯化物开裂的影响。

用于诊断应力腐蚀开裂的主要方法是使用光学显微镜进行检查。为了确定导致开裂的腐蚀剂,实验室分析通常包括能量色散光谱(EDS)分析。如果将来无法防止螺栓暴露在类似的腐蚀条件下,则可能需要重新设计或更改螺栓材料类型以防止将来发生故障。

总结和要点

紧固件可能由于各种原因而失效,每种原因都需要明显不同的解决方案来防止再次失效。人们永远不应该猜测为什么螺栓会失败,因为如果他们这样做了,他们有时会猜错。识别故障模式对于根本原因分析 (RCA) 的成功至关重要,以确定螺栓失效的原因以及应采取哪些措施来防止未来的故障。

诊断失效模式将始终涉及检查失效螺栓本身。没有其他方法可以确定失败的原因。虽然没有什么能取代由专家组成的实验室可以学习的信息量,但通过培训,那些更接近现场的人可以学到大量信息。特别是,疲劳和延性过载可以相对自信地识别。脆性骨折的迹象也可以从视觉上挑选出来。在某些情况下,目视检查足以诊断螺栓失效的方式和原因。

尽管本文总结了螺栓的常见失效模式,但这些概念适用于所有类型的组件和设备。要了解如何防止任何事情的未来故障,必须了解零件如何以及为什么发生故障。对于参与调查或预防设备故障的人员,学习识别最常见的故障模式对于设备可靠性工作至关重要。