工程师眼中的紧固件连接...

发布日期:2024-08-07

紧固件连接设计中存在几个常见的错误。这些大多数是由于缺乏对连接附近材料行为的了解或是设计简单化的结果。

一些较常见的连接设计错误是:

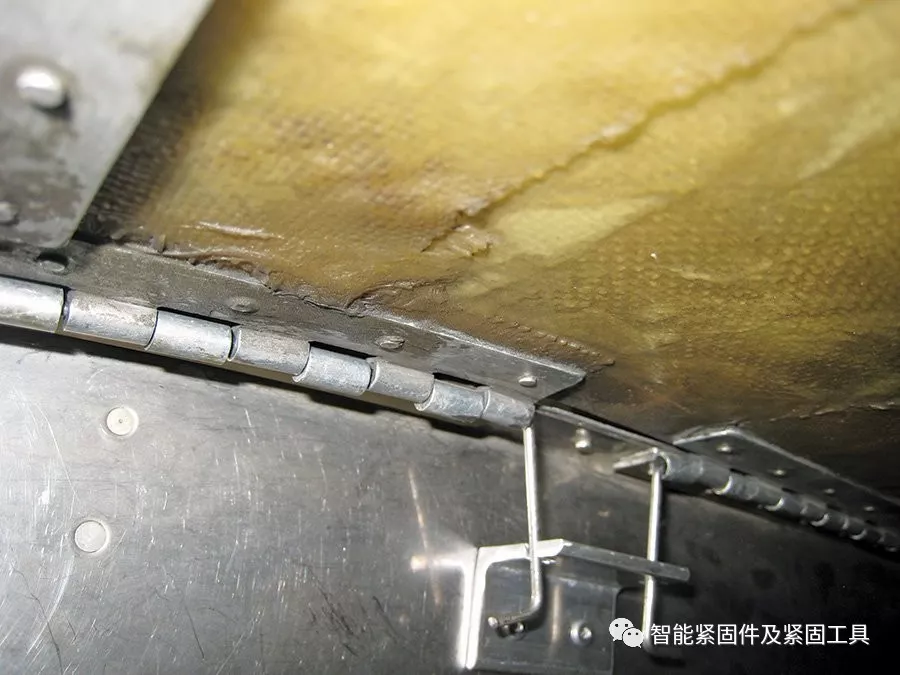

通过复合材料铆钉结构:

将铆钉放入孔中时,铆钉会膨胀以压紧填充孔。膨胀的铆钉体会在孔的侧面施加压力和应力。在金属中这不是问题,因为金属是易延展的,并且在铆钉周围的金属材料屈服一些,这提供了紧密的铆钉配合而不会显着削弱金属性能。

与金属不同,复合材料易碎而不具有优良的易延展。尽管它们具有高的抗拉和抗压强度,但它们具有相对较低的接触强度并且不能承受过多的直接压力。复合材料的接触屈服应力通常小于其纯拉伸或压缩应力的一半。将铆钉放入复合材料的孔中时,铆钉体的膨胀通常会导致孔壁周围的层压板开裂,从而削弱材料的性能。这样的连接就是在等待失效。通过复合材料的铆钉被用于“大型飞机”行业,但即使在精密控制的条件下使用精密机械进行安装,铆钉也容易成为问题。在增加保护措施以防止符合材料出现剥离失效的条件下,通过使用复合材料的铆钉是行之有效的。

如果必须将紧固件(尤其是承载的紧固件)穿过复合部件,则螺栓或其他紧密配合的非膨胀紧固件是恰当的。即使这样,设计者也必须强烈意识到这样一个事实,即复合材料对紧固件的支撑强度显著低于复合材料的基本拉伸或压缩强度。为了安全地承受穿过复合零件的螺栓上的很大载荷,应在复合零件上加装大的金属衬套,以将螺栓载荷正确地分配到复合材料中。

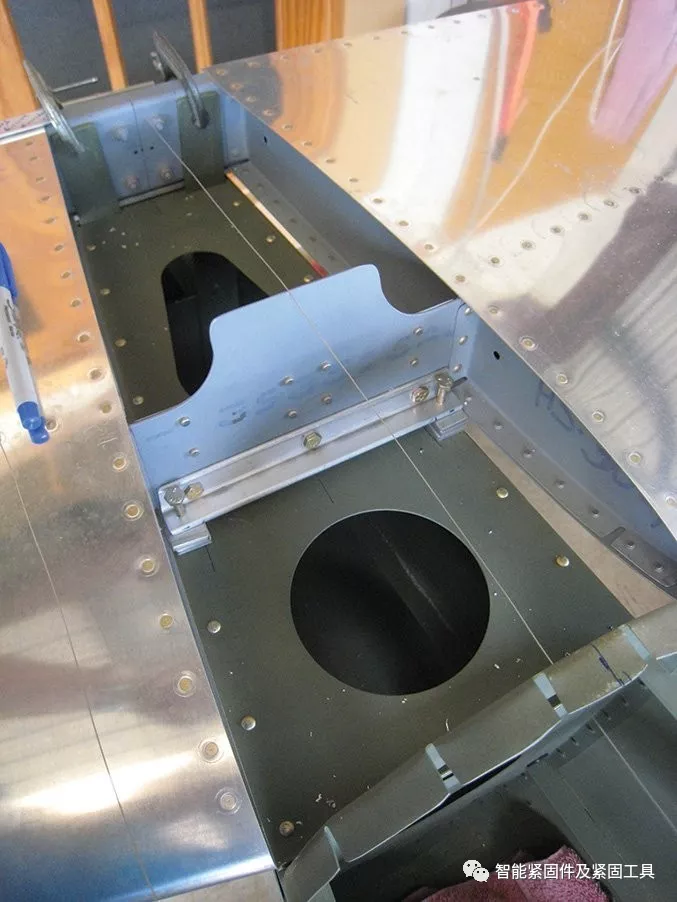

单剪单螺栓:

飞机上的某些组件必须用一个螺栓固定在一起。其中的一些示例是支撑端连接点和支撑线连接点。

有两种类型的螺栓连接或销钉连接。第一个是单剪连接,其中螺栓仅穿过每个要连接的组件一次,并沿其长度在一个点处承受剪切力。拧紧螺栓,以夹紧两个要连接的组件。

第二种类型的螺栓连接是双剪力连接,其中一个零件叉在另一个零件上,而螺栓则完全穿过叉形和其中的组件。在该连接中,螺栓在两个点处承受剪切力。双剪切接头中的螺栓可能会被夹紧,但对于接头的稳定性而言并不是必需的。

虽然两种类型的接头都可以在某些应用中安全使用,但是单剪切接头仍存在一些重大问题。应尽可能避免在高负荷和对飞行至关重要的区域中使用它们。

单剪切螺栓安装的第一个问题是,螺栓在单剪切平面上承受所有载荷。如果在双剪切中安装相同的螺栓,则该负载将承受两倍的载荷,因为该载荷在双剪切接头的两个剪切平面之间共享。只要螺栓的尺寸适当以承受其必须承受的载荷,这本身并不危险。

第二个问题更为严重,这是在关键区域应避免单剪力接头的主要原因。双剪切接头是稳定的。如果螺母松开,并且螺栓在孔中移动,则双剪切接头将保持在原位,并且接头中的内部载荷不会改变。接合的零件不会相对移动,因为一个组件被另一个的叉形件卡住了。只要螺栓仍然完全穿过叉,接头的强度就不会受到影响,也不会发生不希望的变化。

另一方面,单剪连接取决于螺母和螺栓头的夹紧稳定性。如果螺母松开,则两个由螺栓固定在一起的零件可以分开。如果两个组件之间形成缝隙,则螺栓承受的载荷不再以纯剪切力承载。该间隙为作用在螺栓上的杠杆力提供了杠杆臂,然后杠杆臂在螺栓和螺栓连接的组件上施加弯矩。这些力矩会同时弯曲螺栓和螺栓零件。弯曲会导致螺栓变形,并使其自身与作用在连接上的力对齐。这会导致间隙进一步打开,从而增加力矩。这种情况是不稳定的,并且通常会导致较大的变形或连接失效。两者都是非常不希望的,并且有潜在危险。

支撑线的单剪切连接似乎是一个相对常见的错误,特别是在超轻型和低性能轻型飞机的设计人员中,经常会犯这个错误。将线连接到柄脚上并简单地将其螺栓连接到坚硬的结构上。我上个月提到的飞机的尾部有多个潜在的单点故障。更令人恐惧的是,尾巴不仅被这些金属丝支撑,而且通过张紧它们而固定在飞机上。该飞机上的单剪式尾线连接接头上的螺栓稍有松动,可能会导致支撑线松动并导致尾巴偏离。

固定支撑电线和控制电缆的正确方法是将叉子放在线的末端,然后用适当安全的螺栓或U形销将其固定在结构或柄脚上。支杆固定和机翼固定组件的设计应始终使其与螺栓以双剪连接紧固在一起。

撕开和拉开:

连接的强度只决定于其最弱的部分。如果将坚固的紧固件放置在强度弱的孔中,则通过将紧固件和一块材料从零件中拉出或将紧固件从孔中拉出而使接头失效。

钣金件中铆接连接的强度通常取决于铆钉结构夹持材料的剪切强度,而不取决于铆钉的剪切强度。如果铆钉的材料在100磅的载荷下会撕裂,则使用抗剪强度为300磅的铆钉是没有任何设计依据的。设计铆接时,必须同时考虑铆钉的剪切强度和其紧固在一起夹持物的抗撕强度。

铆钉之间的距离(铆钉间距)以及铆钉与被铆接材料的边缘之间的距离(边缘距离)都会影响连接的强度。 如果铆钉孔之间的距离太近或孔与边缘之间的距离太小,则铆钉孔的撕裂负荷会减小,连接会变弱。 所需的最小铆钉间距和边缘距离会有所不同,具体取决于所使用材料的详细信息,材料厚度和铆钉特性。 有关适当的铆钉间距的信息可从多种来源获得,包括EAA提供的手册以及许多工程或飞机维护和维修手册。

如果紧固件承受的是拉力而不是剪切力,则可能会出现另一个弱孔问题。带张力负载的紧固件,其连接最薄弱点通常是紧固件头部压在夹持材料上的区域。如果材料薄或紧固件头部很小,则紧固件头将以比螺栓本身的抗拉强度低得多的载荷穿过孔。张紧螺栓应穿过大垫圈或垫板,以将负载正确分配到螺栓固定的材料中。这对于复合结构尤其重要。正如我们已经讨论过的,复合材料的承载强度很低。如果未适当注意分配螺栓载荷,则螺栓会以意想不到的低载荷被拉出。

设计飞机本质上是实验性的,特别是对于我们这些原创设计的人而言。尽管如此,在已经定义了众所周知的安全实践的对安全至关重要的领域中进行试验既没有必要,也没有希望。确保飞机正确设计所花费的时间很重要,并且可以挽救生命。