螺栓连接的紧固策略:控制和分析紧固的方法(第一部分)

发布日期:2024-08-08iFAST转载 作者:Ralph S. Shoberg

1. 概述

螺纹紧固件工程和螺纹紧固件及螺栓连接的机械测试是机械工程领域内重要的专业领域,需要进行全面的测试和分析计划。这些努力必须从对单个紧固件行为的了解开始。正确的概述应该认识到紧固件、夹紧部件和内螺纹部件的材料属性之间的复杂相互作用,以及涂层、润滑剂和粘合剂对螺栓连接中紧固件性能的影响。产生最具信息价值数据的测试方法和程序将以实际安装螺纹紧固件的方式进行测试。

已经制定并发布了用于机械性能(如硬度、抗拉强度和扭转强度)以及腐蚀和氢脆的测试方法。这些方法为正确解释摩擦系数、扭矩-张力以及角度延性测试方法提供了基础信息,这些方法用于完整评估螺栓连接。

结合基本材料强度和摩擦系数信息,产生了一种称为扭矩-角度特征分析的强大方法。这种方法在对螺栓连接中的紧固件进行测试时,提供了有关连接强度和性能的宝贵信息。通过仔细审查施加扭矩与转动角度之间的关系图,特征分析可以用于评估由于沉降、蠕变和松弛、振动和动态加载导致的螺栓连接预紧力的损失。此外,可以轻松识别螺栓连接中的螺纹剥离、轴承表面嵌入和材料屈服等连接强度问题。

在制定螺纹紧固件螺栓连接分析计划时,必须考虑许多因素。这里包括了一些用于对连接进行建模、对部件和组件进行实验测试以及进行装配后审计的方法。

基本的扭矩-角度特征被用作所有分析的起点。作为第一个例子,它可以用来说明底部和螺纹摩擦对紧固过程的影响。无论是螺纹区域还是底部区域的摩擦增加,都会导致扭矩-角度特征的斜率成比例增加。弹性紧固区斜率的研究是分析螺纹紧固件在螺栓连接中性能的重要元素。

应用扭矩-角度特征分析时,需要使用扭矩-角度瞬态记录仪进行测量和曲线绘制。瞬态记录仪可以在屏幕上提供曲线以进行分析,也可以打印出来进行详细研究。给定紧固件的紧固、审计和释放角度特征可以同时显示和打印。

2. 经典设计概念:紧固过程建模

在开发一个测试计划以关联螺栓连接的设计和实际装配时,有必要记录扭矩与旋转在张力发展过程中的关系。在你能够控制紧固过程之前,你必须熟悉当紧固件被紧固时实际发生的情况。紧固螺纹紧固件的过程涉及旋转、导程螺杆的前进以及扭矩或转矩,从而在紧固件中产生预紧力或张力。期望的结果是产生夹紧力以将组件固定在一起。与夹紧力与角度曲线相关的扭矩与角度特征是用于解释这一过程的最佳模型。用于螺纹紧固件紧固过程的扭矩-角度特征的最常见模型在图1中示例,具有四个明确的区域。

第一个区域是在紧固件或螺母接触承载表面之前发生的紧固区域,也称为松紧区。由于螺纹锁定特性,如尼龙垫片或变形螺纹,松紧区将显示出松紧力矩。由于零件不对齐、螺纹中的碎屑或异物以及由于超出公差的螺纹而导致的意外干涉,也是松紧区松紧力矩的附加原因。

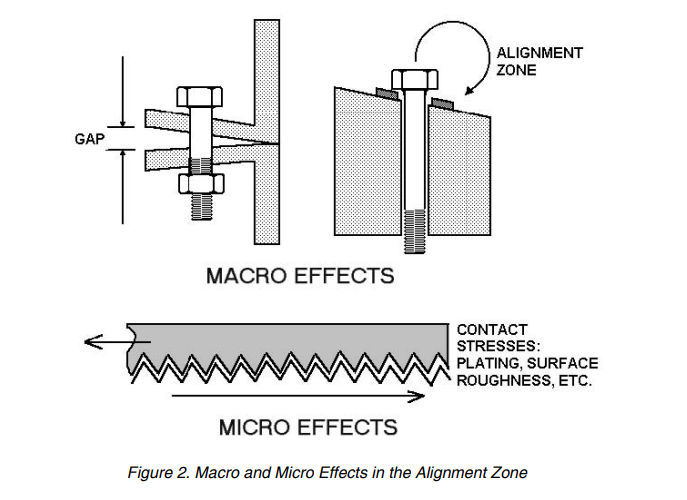

第二个区域是对准或紧固区,其中紧固件和连接配合表面被拉直,形成稳定的夹紧状态。非线性的对准区是将配合零件拉在一起的过程以及由于承载表面与紧固件底面表面不平行而导致的紧固件弯曲的复杂函数。除了与零件对齐有关的宏观影响外,在对准区内还存在微观影响。这些微观影响包括镀层和涂层诱导的接触应力变形,以及局部表面粗糙度和螺纹变形。这些宏观和微观影响如图2所示。

第三个区域是弹性夹紧范围,在这个范围内,扭矩-角度曲线的斜率基本上是恒定的。弹性夹紧区扭矩-角度斜率是每个螺栓连接的非常重要的特征。这个斜率可以向后投影到零扭矩位置以确定弹性起点。对于在松紧区具有松紧力矩的连接,弹性起点位于松紧力矩水平和弹性夹紧区切线的向后投影的交点。如果从弹性起点到在弹性夹紧区停止拧紧的点测量转动角度,紧固件中的张力与该转动角度成正比。在这个弹性区域内,零件的压缩和紧固件的拉伸都是线性的,从投影的弹性起点开始。即使在紧固件的螺纹之间或底部区域的摩擦变化,仍然会发现在弹性区域内,产生的张力始终与从弹性起点的转动角度成正比。从弹性起点到扭矩被去除的点的转动角度可以乘以角度-张力系数,估计通过紧固过程产生的张力。

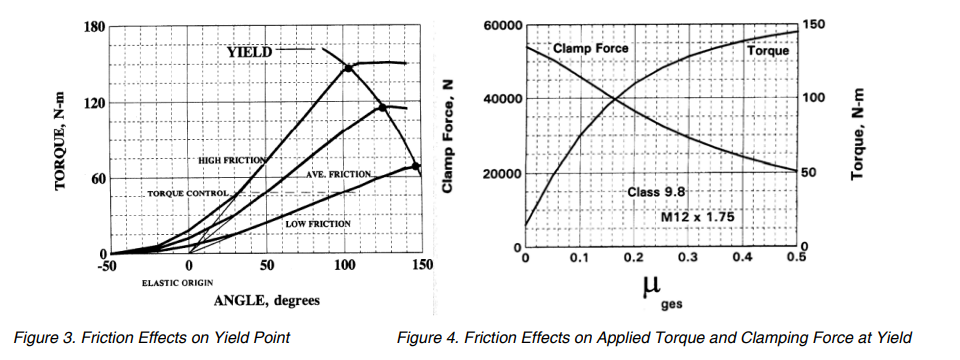

为了进一步说明弹性起点的概念,图3中的扭矩-角度特征显示了弹性紧固区中由于增加的摩擦而导致的斜率增加。请注意,随着摩擦的增加,将螺栓带到屈服点所需的扭矩也会增加。图4中的曲线显示,随着摩擦的增加,屈服点处的夹紧力减小,而达到屈服点所需的扭矩增加。这说明了对于给定的螺纹紧固件尺寸,使螺栓屈服所需的扭矩是材料屈服强度和螺纹摩擦系数的函数。

第四个区域是屈服后区域,它始于弹性夹紧范围结束处的拐点。在螺栓或连接总成中可以发生屈服,这是由于底部嵌入或螺纹剥离,或螺栓或配合螺纹中的螺纹剥离而导致的。这第四个区域可能是由于连接或垫片的屈服,也可能是由于螺母或夹紧部件中的螺纹屈服,而不是由于紧固件的屈服。螺栓的屈服点可以用来近似紧固过程的角度-张力系数。

需要注意的是,通过扭转的紧固件的屈服夹紧载荷小于由于受到组合张力和螺纹扭矩的张力屈服。由于螺纹摩擦系数是未知的,一个初始假设可能是,在屈服扭矩下的夹紧载荷大约是拉伸屈服载荷的90%左右。这大致适用于平均摩擦系数 µges 为0.1 的情况。

3. M-Alpha图介绍

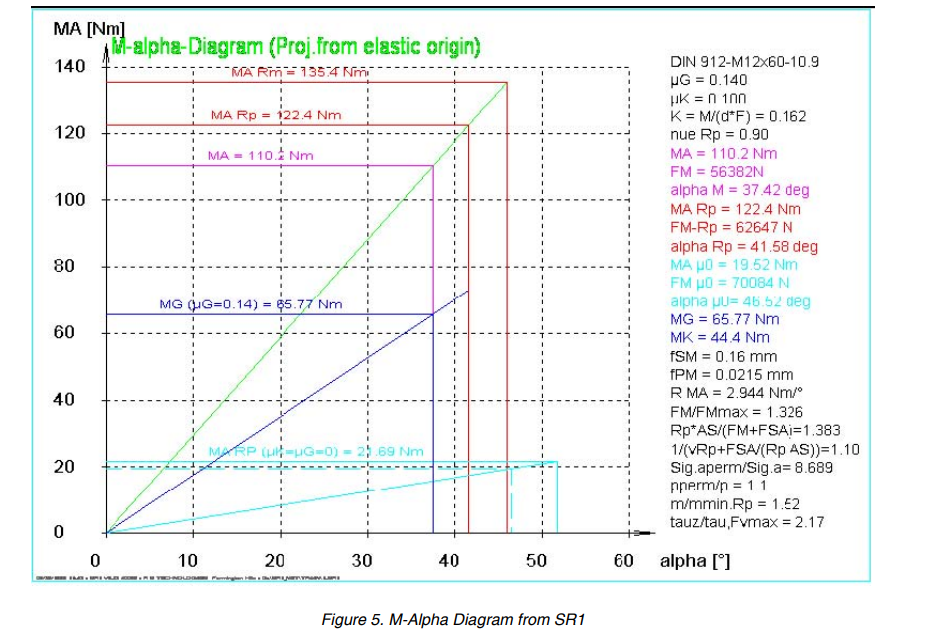

M-Alpha(扭矩-角度)图是用于连接分析的强大工具。如图5所示,它是从预测的屈服点通过弹性夹紧点向零扭矩方向投影的扭矩-角度组装曲线的切线投影。这个切线投影被用来定位弹性起点。由于此讨论中的M-Alpha图取自基于著名的德国设计标准VDI 2230的螺栓连接应力计算软件程序SR1,我们将在此讨论中使用VDI原生的术语,如德语单词“Drehmoment”的缩写M表示扭矩。

除了施加的扭矩MA之外,M-Alpha图还从弹性起点投影出线程扭矩MG和螺距扭矩MG0(其中µ= 0)。M-Alpha图的一个非常有用的特点是图表清楚地展示了紧固过程中扭矩的分布方式。MA显示总输入扭矩,MG代表线程扭矩,它是螺纹摩擦与产生夹紧力的螺距扭矩的总和。MA和MG曲线之间的差异代表底部摩擦扭矩。螺距扭矩曲线MG0和MG曲线之间的差异代表螺纹摩擦扭矩。

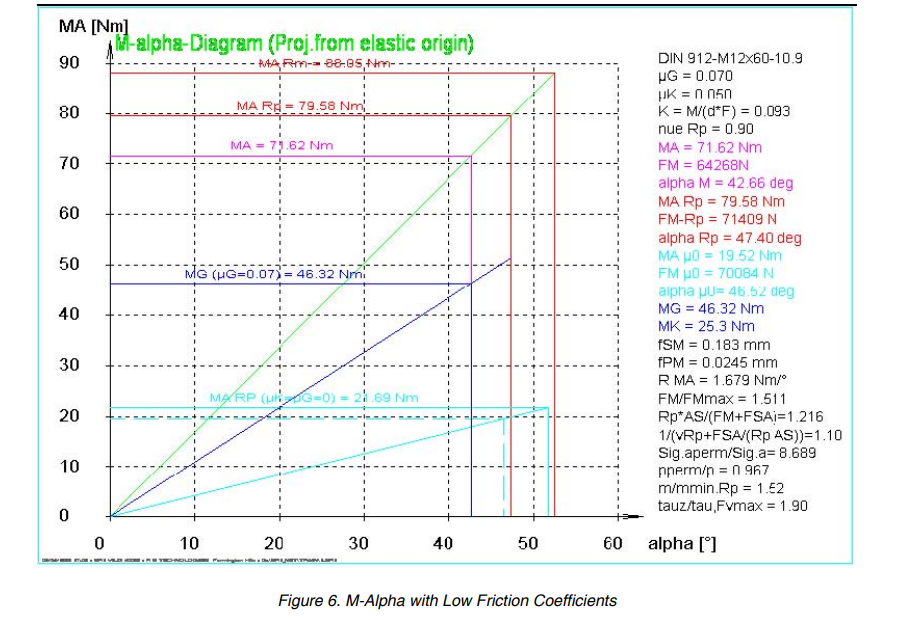

M-Alpha图是从弹性起点直线投影到屈服点的图形。通过改变VDI 2230分析中假定的线程摩擦系数µG和底部摩擦系数µK的系数,可以清楚地看到摩擦对紧固过程的影响。在图6所示的M-Alpha图中,由于假定的摩擦系数较低,达到装配预紧力和屈服点所需的扭矩值较低。

4. 强度考虑

螺栓连接的夹紧力和预紧要求是根据装配在使用中可能承受的静态和动态载荷来确定的。螺栓连接的设计必须完全考虑到装配所受到的轴向(同心)、偏心和剪切载荷。这是任何紧固件工程项目的第一步。

在确定了外部工作载荷后,可以计算所需的螺栓预紧力。接下来,必须检查嵌入和螺纹剥离的安全系数,以确保承载区域或螺纹的屈服不会将预紧力限制为低于所需的量。还必须评估剪切滑移、疲劳、预紧力损失和由于组合载荷导致的过度拉伸的安全系数。

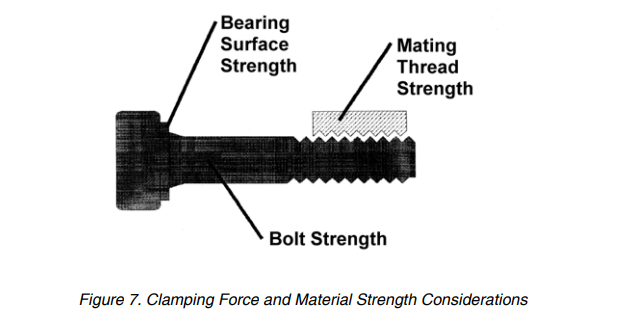

嵌入和螺纹剥离的安全系数对于紧固件的初始安装以及长期可靠性,包括松动和疲劳抗性,都非常重要。图7中的示意图显示了一些与预期服务载荷和预紧要求有关的强度因素,这些因素应进行评估。

5. 螺栓屈服

将紧固件紧固超过屈服点是实现给定尺寸和强度下最大预紧力的一种方法。这种紧固方法在汽车发动机组装中常用于连接杆螺栓、曲轴轴承盖螺栓和发动机缸盖螺栓。当螺栓首次取代铆钉用于桥梁和建筑的构造时,超过屈服点的紧固迅速被证明是一种可靠的装配方法。通过超过屈服点进行的紧固所获得的预紧力与材料屈服强度成正比,与螺纹摩擦系数µG成反比。螺纹摩擦系数很重要,因为在紧固时的屈服点是由拉伸载荷和螺纹摩擦和螺距扭矩引起的扭矩载荷共同导致的。

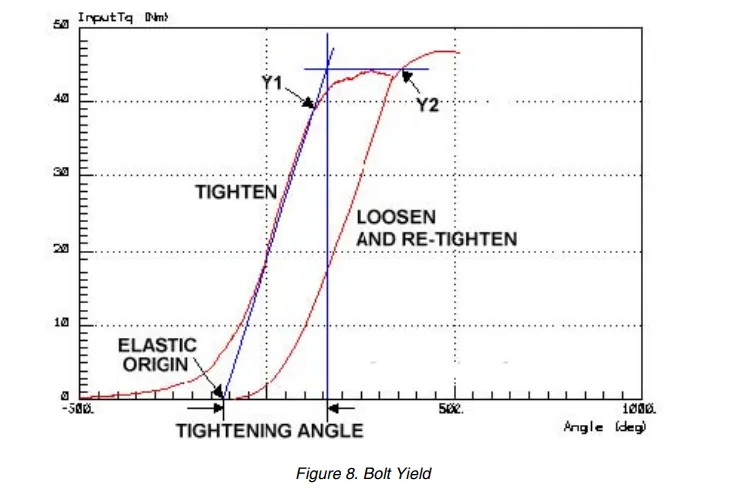

达到屈服载荷后,夹紧力将继续以扭矩的增加成比例地增加。在弹性紧固区域,张力与从位于扭矩-角度特征上的弹性起点测量的转动角度成正比。在超过屈服点的紧固时,可以通过图8所示的过程来估计夹紧力。

将位于特征的弹性直线紧固部分的切线投影到屈服点之外,最终的扭矩值投影到切线上。从弹性起点到从最终扭矩的向后投影的截距的转动角度可以用来估计张力。这个过程可以看作是与当材料超过屈服点时观察到的应变硬化现象相关的。

在材料首次超过屈服点Y1之后,下一次紧固周期中发现屈服点在更高的位置Y2。在屈服后,当负载被释放时,释放曲线偏移并与弹性紧固曲线平行。

6. 螺纹剥离

通常情况下,适当设计的螺栓连接在安装过程中或者在装配在张力过载情况下不会因为螺纹剥离而发生失效。作为良好的设计实践,失效应该始终是由于螺栓的断裂引起的。

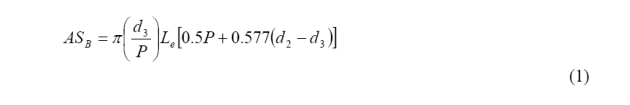

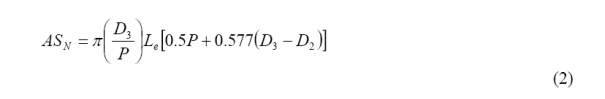

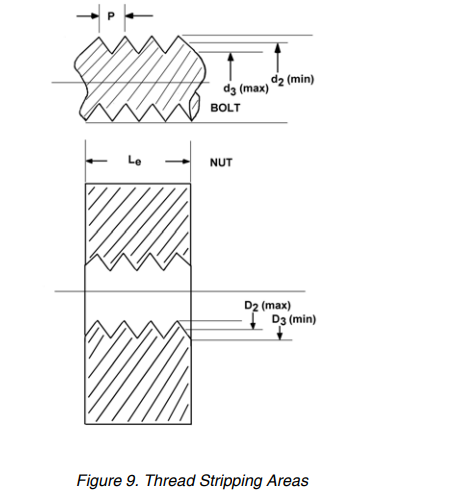

内螺纹和外螺纹的螺纹剥离区域可以使用公式1和公式2中所表达的公式进行近似计算。定义这些公式的几何配置如图9所示。

其中:

ASB = 螺栓的应力面积

Le = 紧固件的有效夹持长度

d2 = 螺距直径

d3 = 根部直径

其中:

ASN = 螺母的应力面积

Le = 紧固件的有效夹持长度

D2 = 螺距直径

D3 = 根部直径

假设螺栓材料的最大剪切强度等于抗拉强度的一半(韧性材料,最大剪切应力失效模式),螺栓或螺母剥离螺纹的载荷可以通过将计算的剪切面积乘以螺栓或螺母的剪切强度来估计。这是一个简化的计算,假设加载在所有参与的螺纹上均匀分布。在实际操作中,由于螺纹之间的弹性耦合,第一个参与的螺纹承载的负荷较高,而其余螺纹随着负荷在螺栓、螺母或内螺纹孔之间的传递逐渐承载较低的负荷。

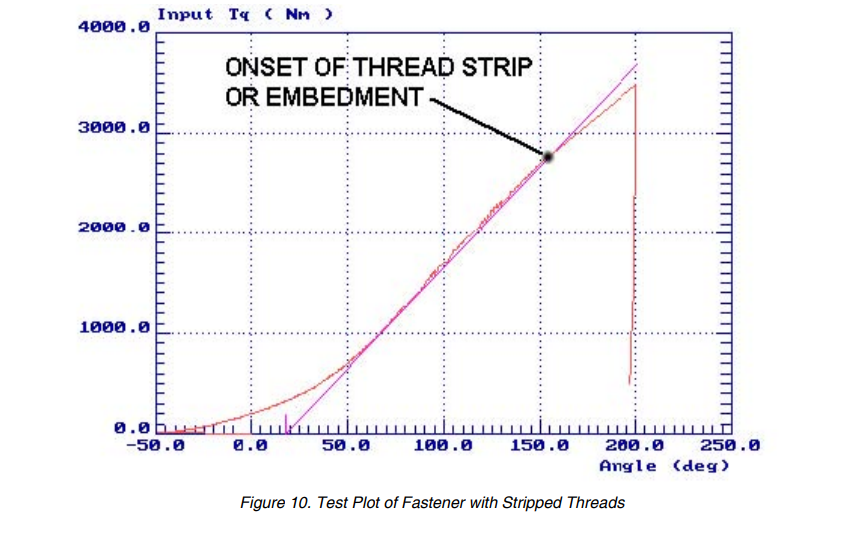

在评估螺栓连接的扭矩-角度组装特征曲线时,螺纹剥离的开始表现为“屈服点”,或者是在紧固曲线的弹性部分中斜率的变化。请参考图10,它说明了这一现象。螺纹剥离特征与紧固件嵌入承载表面的特征相似。嵌入(请参阅第7节)和螺纹剥离都导致组件的加载表面区域的材料蠕变。随着时间的推移,嵌入和过多的螺纹剥离载荷会导致预紧力的丧失,因为高应力区域会松弛并重新分布负荷。

7. 嵌入或预紧力丧失

释放角度方法已成功用于研究紧固件松动问题。基本过程涉及记录和分析要测试的紧固件的紧固和松紧扭矩-角度特征。

首先,绘制扭矩-角度-紧固曲线,定位弹性起点,并确定从弹性起点的角度。装配完成后,可以让其松弛,例如,过夜或在动态场地测试中运行,然后松开紧固件,分析松紧曲线。确定释放角度,与紧固角度进行比较,如果不相等,评估看由于松弛或松紧而丧失了多少张力。

在一个释放角度研究中,一个紧固件的紧固角度为120度。经过10-12小时,释放角度为20度。制造商已经意识到存在重大问题,因为这些零件在从装配工厂到汽车工厂的某个地方几乎是分崩离析的,而它们是要用于车辆的最终组装的。特征分析研究表明,螺纹中的蠕变或松弛导致在12小时内夹紧力减小了约80%。释放角度方法提供了关于丧失的夹紧力量的定量答案,并清楚地显示了零件需要重新设计。

释放角度方法在研究固定复合材料或塑料零件的短夹持长度紧固件时特别有价值。这些零件通常太小,不适合使用应变仪或超声伸缩测量来确认紧固件的预紧力。

对于这些应用,会记录紧固的扭矩-角度特征曲线,然后将零件放入环境室进行负载/温度循环。

在测试负载循环后,会记录释放角度特征。通过分析释放角度特征与紧固角度特征的比较,可以直接估计由于塑料零件对施加的载荷或温度循环做出反应而导致的初始夹紧力丧失的百分比。通过改变几何形状和垫圈尺寸,可以定量测量和比较效果。有关M-Alpha审计方法的详细信息,请参阅第10节,该方法可以与释放角度方法一起使用,以帮助审计相对的紧固件张力值。

8. 估计角度-张力系数

可以使用多种不同的方法来确定螺栓连接的角度-张力系数。一个基本的假设是,当紧固件被旋转以在连接中产生预紧力时,紧固件会拉伸,夹紧的零件会根据紧固件和夹紧零件的有效弹簧率进行弹性压缩。在通过分析扭矩-角度特征确定了弹性夹紧的角度-张力系数后,相对容易估计超过螺栓屈服点紧固时所实现的张力。

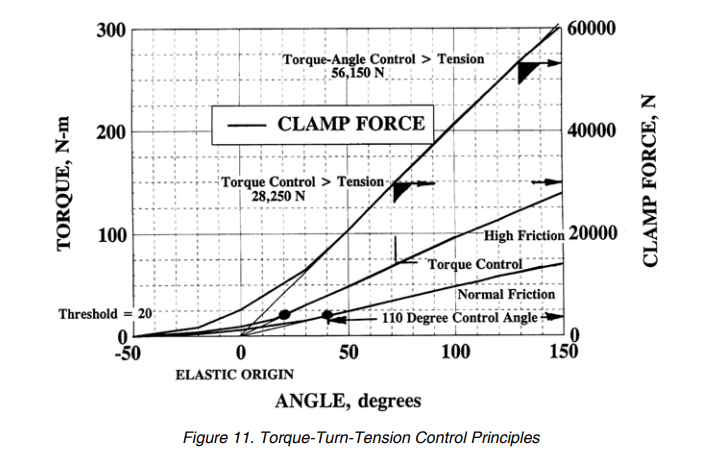

为了建立扭矩-角度-张力控制的控制参数,必须确定每个螺栓连接的角度-张力系数。在达到阈值扭矩后,通过在指定的转角处关闭装配工具,实现的张力的离散度会远小于使用仅扭矩控制紧固的相同紧固件的离散度。为了使该过程可靠运行,有必要将开始角度计数的阈值扭矩水平设置在超过紧固过程的校准区域的水平。图11中的曲线显示了如何确定过程控制限以实现应用的扭矩-转角-张力控制。

在安装过程已经定义并实施后,必须指定方法来审计结果,以验证过程是否已经实现了所需的紧固件预紧力。后续将介绍包括释放角度测量方法和手动扭矩脱落审计在内的过程审计程序。