21世纪的航空紧固件...

发布日期:2024-08-10iFast 翻译 作者:Jim Camillo

铆钉和其他紧固件可能不属于火箭科学范畴,但是如果火箭要完整地到达外层空间,则必须正确完成紧固。商用飞机,军用飞机,武器系统,直升机,宇宙飞船和卫星也是如此。

商用飞机需要大量的紧固件,但数量却没有以前那么多。例如,1969年波音推出的747有近150万个紧固件。与2009年推出的仅拥有数十万个紧固件的波音787形成鲜明对比。

是什么导致这一紧固件大幅度减少?787由50%的复合材料制成,与金属蒙皮飞机相比,这可以用更少的紧固件组装。

航空航天制造商越来越多地设计由复合材料制成的飞机和航天器。他们还越来越多地使用自动化技术(机械臂)来安装紧固件。紧固件供应商已经做出反应,开发了用于复合材料的专用紧固件,并制造了由各种合金制成的更为坚固的铆钉。

铆接的变化

传统的铆接在航空航天装配中经历了久经考验的过程。飞机组装商每年安装数百万个实心和盲铆钉。发生变化的是铆钉本身,并且铆钉的安装目前是通过自动化而不是手动安装。

“过去几年,通过调整金属的化学成分,我们已经能够将实心铆钉的强度提高10%以上,” Allfast Fastening Systems Inc.工程部副总裁Omar Honegger这样说。通过对合金的晶粒进行优化,我们的铆钉底部直径现在可以扩展到原始螺杆直径的1.7倍,而且表面没有裂纹,而传统的是1.5倍。”

实心铆钉的圆柱杆部带有光滑的底部(buck尾),通常还有一个头部,尽管有些铆钉是无头的。这些铆钉的尺寸为1/16至1/2英寸宽,长度为1/8至3.5英寸,价格便宜(每个3至20美分)。

由于它们具有出色的锁定特性,因此实心铆钉可用于组装飞机的主要结构。通常,它们用于将蒙皮附着到飞机机架上。

安装需要铆钉的两侧都有操作空间。在安装过程中,使用气枪将顶侧由空气驱动穿过该孔,并将底部压在防撞杆上。铆钉底部发生直径增大以将铆钉固定到位。两人安装需要一个人操作喷枪,一个人握住防撞杆。一人安装需要牢固安装防撞杆。

盲铆钉用于只有结构一侧可以操作的地方。尽管比实心铆钉贵得多(每个25至70美分),但盲铆钉提供的强度要低得多。因此,它们主要用于组装飞机的二级结构,例如天花板,侧壁和机舱组件。

它们包括一个铆钉套,一个锁环,一个驱动砧和一个锯齿形杆。在安装过程中,组装人员将专用工具按在铆钉头上,然后拉动工具扳机。该动作将材料板夹紧在一起,使铆钉头就位并折断杆。盲铆钉的宽度为1/8至1/4英寸,长度为1/16至7/8英寸。

在过去的几十年中,实心铆钉仅由一种或两种等级的铝合金制成。如今,它们由9种标准等级之一的铝合金制成(1100、2017、2024、2117、2219、5056、7050、55000和V-65),以及钛、不锈钢和碳钢以及镍和镍-铬合金制成。建议将非铝铆钉用于需要考虑腐蚀的位置。

盲铆钉一直是多件式紧固件,但在过去,这些件总是用相同的材料制成。这已不再是这种情况。供应商可以制造一种或多种金属(铝合金,不锈钢以及镍和镍铬合金)的铆钉,以满足制造商的规范。

Honegger说,铆钉的头部样式没有改变,但是它们的公差更严格,以确保均匀性并消除了二次刮平操作的需要。Allfast的AF1061实心铆钉具有可控的刀头,可免除刮平操作。Allfast还使用统计过程控制来生产具有±0.0004英寸突出公差的铆钉头。

实心铆钉可提供通用型(突出),改进型通用型,100度沉头和膨胀头。NAS 1097拥有另外一种头部类型,以减少齐平(flush)量,可确保在非常薄的材料中进行齐平(flush)安装。

一些铝合金铆钉的头部带有代码标记,以便于识别合金。例如,由2017-T制成的铆钉具有凸起的奶嘴形状,而由2024-T制成的铆钉具有两个破折号,而由2117-T制成的铆钉则具有凹纹。

盲孔紧固件的头部样式包括通用,120度齐平和Unisink,后者是沉头和突出头部的组合,适用于非常薄的板材。

自动化的兴起

在过去的十年左右的时间里,航空航天制造商越来越多地使用铆接过程自动化设备,以提高生产率。自动化设备包括龙门起重机和运输起重机,以及机器人。

“自动化已经在航空航天工业中应用了二十多年,” Monogram Aerospace市场和技术销售经理Dave Littlejohn说。“ Monogram的首次介入发生在1980年代后期,当时诺斯罗普公司(Northrop Corp.)通过使用机器人来制造和组装T38超音速喷气机的翼尖来研究自动化的有效性。该计划使用了我们的钛制Visu-Lok紧固件。”

研究持续了大约一年。紧固件从一体式车载装载盒自动送入末端执行器,末端执行器在几秒钟内安装了每个紧固件。每个装载盒装有40个紧固件,满载时重38磅。

Littlejohn说,Monogram与航空制造商、机器人供应商和集成商紧密合作,以确保其紧固件在每个自动化过程中都能正常工作。Monogram最近与空客这家航空航天巨头在西班牙的工厂中与集成商合作,开发了一种特殊的末端执行器,以最大限度地提高自动化效率。

Cherry Aerospace的技术服务工程师Caleb Lemler说,空中客车多年来一直在使用机器人来安装铆钉和紧固件。每个A330客机机翼上需安装3,000多个MBC盲铆钉。

由KUKA机械臂带动的螺栓安装系统

美铝扣件系统公司的Ergo-Tech盲扣件安装系统可以由一个装配工处理,也可以安装到机器人上。美铝紧固件系统新产品开发总监卢克·海洛克(Luke Haylock)表示,该系统可与无线智能工具配合使用,该工具使用过程中传感器来提供实时反馈。轻巧的工具测量每个紧固件的角旋转和安装扭矩,并将结果与预定的接受标准进行比较。

Cherry和Allfast还提供工具来加快盲铆钉的手动安装。G746A Cherry动力铆钉枪是一种液压气动工具,可以配备直,偏置和直角拉头。循环时间为一秒钟。

Allfast生产RV3000 MaxMatic自送进铆钉机,该铆钉机在其装载盒中的一条钢带上可容纳40至100个铆钉。操作员按下手柄即可激活。安装铆钉后,冲枪头缩回,下一个铆钉插入鼻子。RV3000由庞巴迪公司和波音公司的装配工使用。

复合材料专用紧固件

“开发和测试新紧固件的机会之窗非常有限,” Caleb说。“它是在新机型飞机的设计和装配过程中才出现,例如空客A380和波音787,而这些飞机都广泛地使用了复合材料。”

复合材料由纤维增强材料与基体材料粘合在一起组成。蒙大拿州立大学机械与工业工程学教授道格拉斯·凯恩斯(Douglas S. Cairns)说,它们可以依据载荷的方向来改变基体材料的刚度和强度。

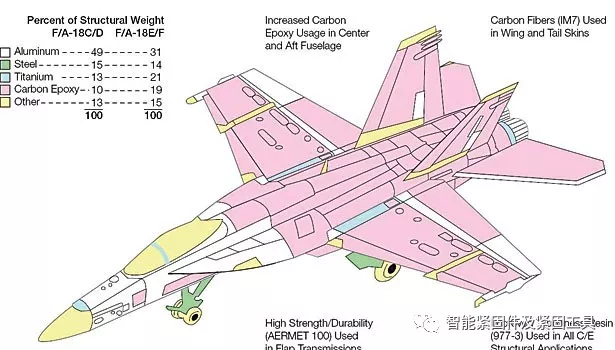

早在1960年代末和1970年代初,美国军方就开始试验复合材料。第一个应用用于F-14和F-15战斗机尾翼蒙皮的硼增强环氧复合材料。

F/A18战斗机使用的多种复合材料

商用飞机制造商大约十年后开始使用复合材料。复合材料可减轻机身重量,从而提高燃油经济性并降低运营成本。空客是第一家在商用飞机上大量使用复合材料的制造商。该公司于1983年在A300和A310的舵中使用它们,在1985年在垂直尾翼中使用它们。

Haylock表示:“对于航空器和(由复合材料制成的)航天器,必须使用专用紧固件。这些紧固件会直接影响飞行器的结构性能和重量。”

可以使用多种类型的专用紧固件,所有这些紧固件都是盲安装的,并配有螺栓(有或者无螺纹)和一个或多个组件。无螺纹专用紧固件包括闩锁系统、面板紧固件、剪切销和固定螺钉。

无螺纹紧固件(图片由美铝提供)

专用紧固件的尺寸为1/8至1/2英寸宽,长度为1/16至4英寸,价格可能非常昂贵(在大多数情况下,每个价格高达10美元)。头类型包括通用、改进通用以及100度和130度沉头。

像盲铆钉一样,专用紧固件的组件可以由多种材料制成,包括铝合金、钛合金、不锈钢和碳钢、镍和镍铬以及工具钢H11(5%的铬)。专用紧固件需要针对每种螺栓量身定制安装工具。

因为这些紧固件提供高剪切力和夹紧力,所以它们用于飞机的主要区域和承受较大压力的区域。典型的应用包括起落架配件、飞机控制面、飞行控制执行系统以及发动机附近的进气口。

Composi-Lite是一种专用紧固件,设计用于复合材料和金属结构。该紧固件由Monogram

Aerospace制造,其钛合金芯使其重量比其前身Composi-Lok轻20%。安装后,Composi-Lite的侧翻折面积很大,可防止复合材料发生分层。该紧固件可由紧凑型手动或电动工具安装。Composi-Lite有四种头部样式,所有样式均提供75

ksi的剪切强度,并具有0.05英寸的加紧范围(grip range)。

FC43结构面板紧固件是由美铝生产的,用于复合材料。该紧固件包括一个索环,一个螺母板和一个完整的实心螺栓。FC43具有很高的剪切和拉伸强度,特别是在直径为0.19到0.25英寸的紧固件中。索环可防止分层,双头螺栓可以是单芯或多芯螺纹。

FC43型紧固件

Cherry 1900紧固件在安装时会形成较大的盲侧面积,使其适用于复合结构。其垫圈可提高安装一致性并延长工具寿命,可以完成齐平安装,符合NAS1919和NAS1921规格,并具有多种尺寸。

Cherry 1900型紧固件

最后,特种紧固件的价值可能与金子一样昂贵,甚至可以由金制成。例如,在1970年代,美国国防部要求它的一颗卫星用24克拉金制成100个紧固件,以稳定卫星的温度。Cherry Aerospace提供了紧固件。

霍尼格说:“特种紧固件的生产成本可能很高,因为通常只需要少量。但是,对于原始设备制造商来说,高成本并不是负面的,因为紧固件解决了问题。”