因摩擦系数离散性引来的螺栓失效分析及其设计和紧固工艺改进方案实例...

发布日期:2024-08-14艾法斯特翻译 作者:Bill Eccles

下面的案例是一家汽车厂商在使用力矩法紧固螺栓出现失效的案例。

1 问题

一家汽车厂商在一种车型的后悬挂支架螺栓副上发现了两个问题:

1、 在这种车型的部分车辆(不是全部)上,发现了支架因发生错动而磨损的现象。这种相对错动发生在连接支架的螺栓副上,而这导致支架上的螺栓安装孔发生了豁口,同时螺栓的螺杆部分发生了缩颈现象。这种情况是发生在螺栓在紧固前涂抹螺纹胶之后发生的。仔细观察失效螺栓,发现了一个确定的事实:不是因为螺栓旋转而导致的松脱。

2、 在装配中,在某些批次的螺栓中,尽管是用力矩精度有保证的力矩扳手施加的紧固,发现有一部分螺栓失效是在力矩法初次紧固的时候。

此次失效螺栓就是这个样子

2 问题的背景

在装配设计最初的试验和分析中,对螺栓组总预紧力的要求为105kN,以来保证支架不因悬挂带来的载荷下而发生错动。在支架和悬挂的连接设计中使用了4根8.8级M12的渗锌螺栓。在设计阶段,使用螺纹胶的目的是增大螺线摩擦。螺纹的摩擦系数是0.2, 螺头底部摩擦系数为0.14,依据上面的摩擦系数进行计算, 单根螺栓34kN的预紧力需要90Nm的力矩来紧固。四根螺栓安装后,螺栓组总的预紧力应该是136kN,这是满足设计需求的。

可是,因为螺栓失效,此装配设计是否满足设计需求是显而易见有问题的,关于这个问题,需做重新评估。经过严格而缜密的调查,发现了如下情况:

1、 螺纹摩擦系数介于0.14和0.25之间。

2、 螺头底部端面摩擦系数介于0.10和0.18之间。

3、 因为使用螺纹胶,会增加摩擦系数,导致7Nm的附加扭矩。

3 问题的根源

最后,工程师们意识到他们所经历的痛苦是摩擦系数的离散性导致的,而这个摩擦系数离散性问题在设计阶段让人忧伤地被忽视了。紧固此螺栓组的力矩扳手,其力矩精度为5%,85.5Nm的力矩是紧固这四根螺栓要求最小的力矩值。如果使用这个紧固力矩,同时带入最大的摩擦系数,再算进去7Nm的因为螺纹胶导致的附加力矩,那么在最坏的情况下,螺栓预紧力也就只有23.9kN,远小于设计的34kN。

4 解决方案

为了解决以上问题,工程师们重新评估了紧固力矩和螺栓预紧力之间的关系。简言之,最后工程师们得出一个结论:把螺栓等级提高,就能解决问题。并且,大家提出的解决方案为:1)把8.8级的螺栓换成10.9级的;2)把螺栓改成凸头(flange headed)以提供更大的抗振动阻力,解决振动引来松弛问题,而且这样的改进还有一个好处就是为维修工作时候拆卸和重新装配提供了便利。针对此螺栓组的力矩工艺和最终的预紧力,工程师们做了不少试验,最后确定:

1、 采用摩擦系数区间中的最小值。考虑到螺栓拉、扭应力的复合作用,力矩被定在了110.5Nm,以来保证螺栓预紧力处于90%的螺栓屈服强度点上。

2、 后来,力矩值又被调低了5%(105Nm),以免于让力矩扳手的力矩误差把螺栓带入到屈服段。这个力矩值被反复确认,确保在极端恶略的条件下,螺栓在初次紧固力矩紧固后不会发生失效。

3、 采用105Nm的力矩值及摩擦系数区间的最高值,螺栓预紧力为30.4kN,经过设计的反复推敲,被认定为在最恶劣装配条件下的螺栓预紧力最小值。

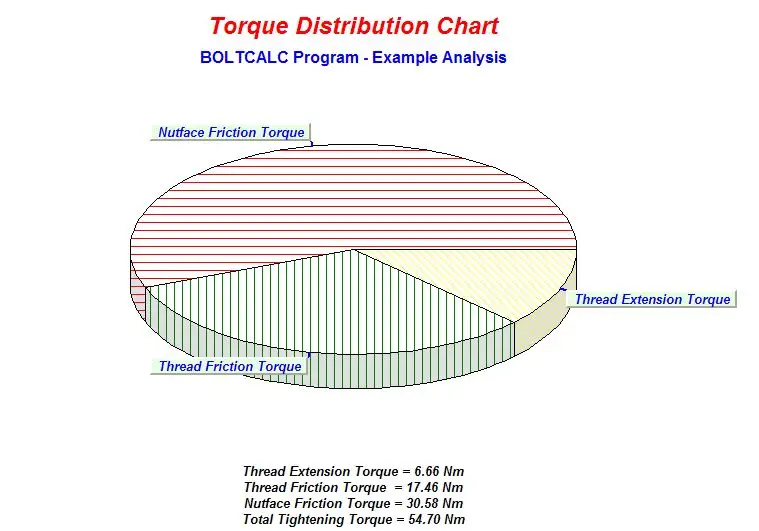

105Nm力矩的分布

此种被重新设计、更改紧固工艺的螺栓改进方案在接下来的一系列测试中顺利通过,并且在召回的车辆中被采用。从此,再未出现此类问题的投诉….螺栓工程师的世界又太平了...